- Funkcje

- Co wpływa na ilość?

- Obliczanie normy

- Jak zmniejszyć zużycie?

- Skład mieszanin

- Profesjonalne porady

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

Luzem podłogi pojawiły się stosunkowo niedawno. Z roku na rok stają się coraz bardziej popularne. Nic dziwnego. Materiał źródłowy do wylewania wyłącznie płaskich powierzchni jest dostępny w każdym przyzwoitym magazynie towarów do budowy. Instrukcja użytkowania wydrukowana na opakowaniu. Technologia aranżacji jest tak prosta, że każdy może ją opanować, a wynik jest zawsze doskonały.

Bezszwowe podłogi mogą być lustrzane, błyszczące lub matowe. Kupujący otrzymują ogromny wybór kolorów. Podłogi nie pogarszają się pod wpływem obciążeń udarowych, nie zużywają się z setek podeszew. Są bezpretensjonalni do opieki. Wszelkie zanieczyszczenia można usunąć ciepłą wodą i detergentem.

Wygląd samopoziomujących podłóg jest przyjemny i elegancki.

Funkcje

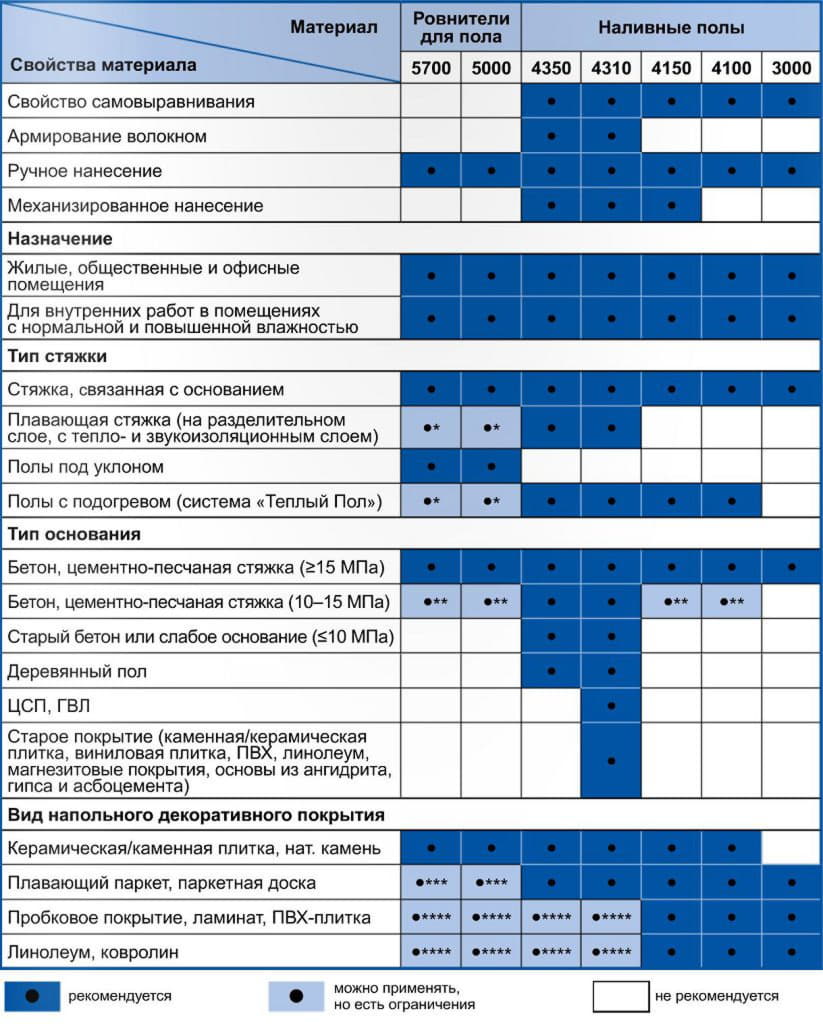

Luzem podłogi, w zależności od składu są podzielone na kilka typów:

- cement-poliuretan;

- metakrylan metylu;

- epoksyd;

- epoksydouretan;

- poliuretan.

Podłogi cementowo-poliuretanowe wytrzymują duże obciążenia. Ich cechą wyróżniającą jest odporność na ścieranie i inne naprężenia mechaniczne. Ponadto nie są one uszkodzone przez kontakt z chemikaliami.

Metakrylan metylu, w przeciwieństwie do innych, można wylewać w temperaturze powietrza od + 8 stopni. Główną zaletą jest zwiększona odporność na mróz. Montaż takiej podłogi wymaga profesjonalizmu, ponieważ twardnienie występuje bardzo szybko, a sam proces towarzyszy uwalnianiu nieprzyjemnego zapachu.

Podłogi z metakrylanu metylu są odpowiednie w nieogrzewanych pomieszczeniach przemysłowych.

Posadzki epoksydowe wytrzymują uderzenia fizyczne, są odporne na wilgoć, oleje, agresywne chemikalia. Powstają w laboratoriach chemicznych, w przedsiębiorstwach farmaceutycznych.

Epoksydouretan łączy siłę i elastyczność. Ten gatunek ma zwiększoną trwałość i nie reaguje na chemikalia. Takie podłogi są wyposażone w centra handlowe, metro i gdzie tysiące ludzi przechodzi w ciągu dnia.

Poliuretan jest najbardziej poszukiwany, ponieważ ma wiele pozytywnych cech. Wśród nich są:

- długa żywotność;

- doskonały widok;

- obojętność na nagłe zmiany temperatury.

Ze względu na ich odporność na oleje, zasady i inne agresywne chemikalia, podłogi poliuretanowe zaczęły pojawiać się często w branżach o wysokich wymaganiach higienicznych. Można je zobaczyć w przedsiębiorstwach przetwarzających produkty rolne, zakłady przetwórstwa mięsnego, piekarnie, zamrażarki przemysłowe i inne podobne obiekty.

Ostatnio podłogi z poliuretanu są stosowane w budownictwie mieszkaniowym.

Co wpływa na ilość?

Masowa podłoga jest droga. Oszczędny właściciel nie będzie skłonny wydać zbyt dużo i na pewno dowie się, co może wpłynąć na zużycie mieszanki.

Istnieje kilka czynników, które wpływają na ilość wymaganego materiału.

Najbardziej oczywiste są: obszar do leczenia i grubość podłogi. Reszta nie jest tak oczywista, ale nie mniej znacząca.

Załóżmy, że podłoga stropowa, która ma być zastosowana luzem, jest w dobrym stanie, a następnie na 1 metr kwadratowy. m przejdzie mniej mieszanki niż ta sama grubość, ale z niską jakością.

Faktem jest, że każde pęknięcie pochłania cenny płyn samopoziomującej podłogi. Mieszanka z tworzywa sztucznego, rozprzestrzeniająca się na szorstkim zakładzie, wypełnia każdą jego wadę, jest wchłaniana w pory, wnika w szczeliny i dziury. Wniosek: zużycie zależy od jakości bazy.

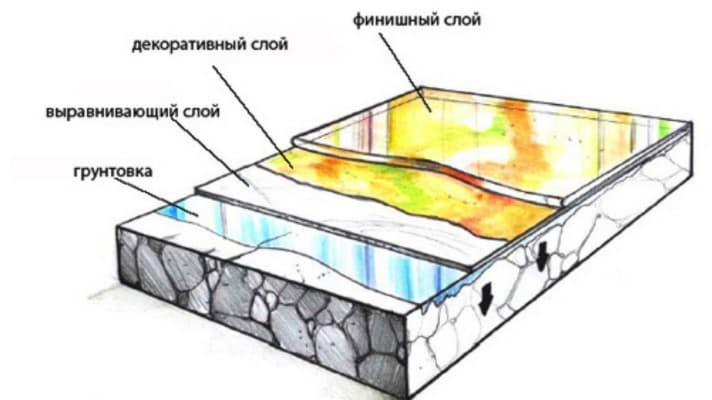

Ma znaczenie dla podłogi. Jeśli powinna po prostu wyrównać powierzchnię pod kolejną wykładziną, grubość może osiągnąć kilka cm, a natężenie przepływu powinno być przyzwoite. O grubości kilku milimetrów powłoka samopoziomująca w mieszkaniu jest wykończeniem. Zużycie w tym przypadku jest znacznie ograniczone.

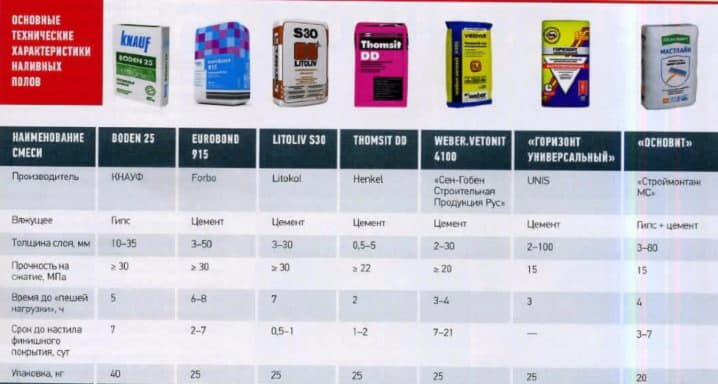

Aby określić przepływ, należy skupić się na trwałości materiału, a także na jego gęstości. Jeśli weźmiemy pod uwagę średnią gęstość, to różni się u różnych gatunków:

- 1, 25 - 1, 35 kg / l dla kompozycji poliuretanowych;

- 1, 4 - 1, 65 kg / l dla żywicy epoksydowej;

- 1, 6 kg / l dla roztworów akrylowo-cementowych.

Obliczanie normy

Aby obliczyć potrzebę podłogi samopoziomującej, musisz przyjąć oryginalną wartość. Punktem wyjścia dla każdej mieszaniny jest jeden. Polega ona na tym, że uzyskanie warstwy o wysokości 1 mm na 1 metr kwadratowy wymaga 1 litra kompozycji . W tym przypadku wypełniacze nie są brane pod uwagę.

Dalsze obliczenia wymagają dostosowania na podstawie gęstości użytego materiału. Na przykład, jeśli gęstość jest minimalna i równa 1, 2 kg / l, to ten sam metr kwadratowy o wysokości warstwy 1 milimetra będzie miał nie 1, ale 1, 2 litra mieszaniny.

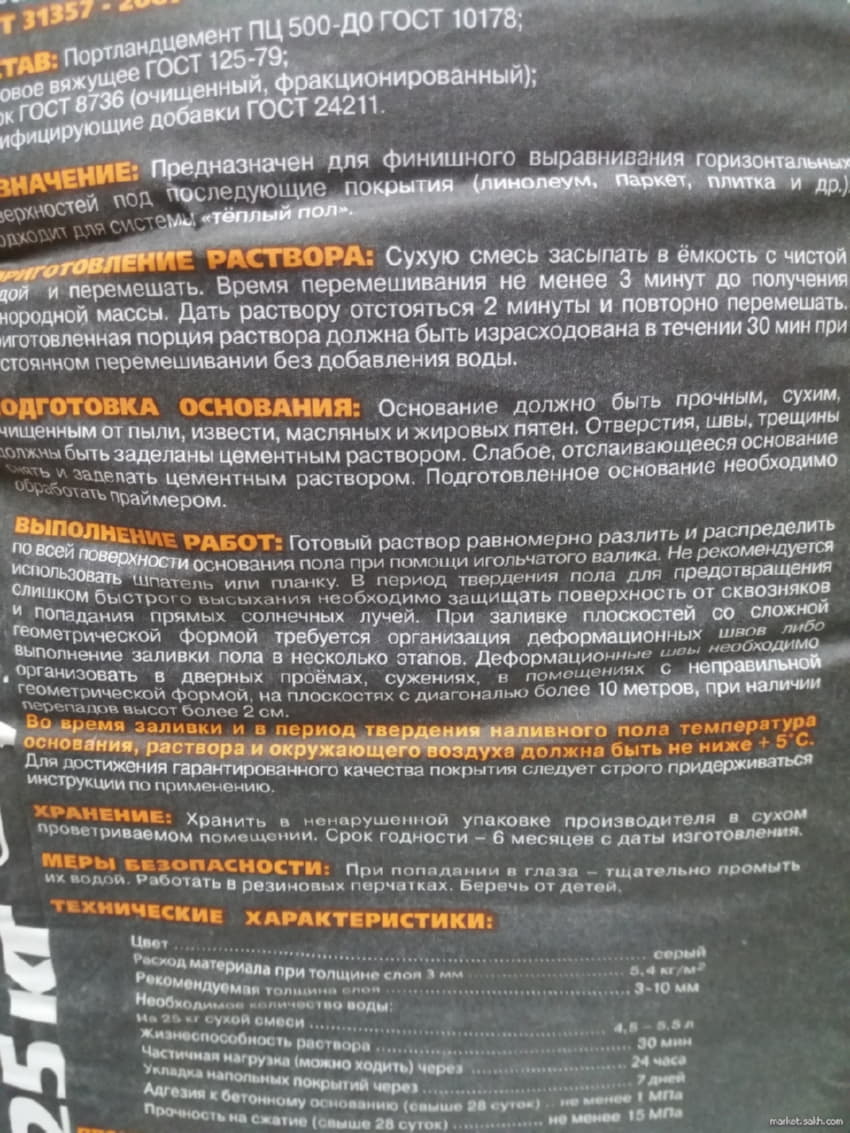

Znać gęstość materiału jest łatwa. Producenci zawsze wskazują to na opakowaniu towarów. Znając dane gęstości, łatwo jest obliczyć natężenie przepływu dla konkretnego przypadku.

Weźmy na przykład pokój o powierzchni 20 m2. Załóżmy, że nalewanie powinno mieć 2 cm grubości, a samopoziomująca podłoga jest wybierana na bazie żywicy epoksydowej. Według producenta gęstość wynosi 1, 5 kg / litr.

Mnożąc wartości gęstości materiału, powierzchni pomieszczenia i grubości wypełnienia, otrzymujemy zapotrzebowanie materiału w kilogramach.

1, 5 x 20 x 20 = 600 (kg)

Jeśli weźmiemy pod uwagę, że sucha mieszanka jest sprzedawana w workach po 25 kg, można dowiedzieć się, ile toreb:

600 kg: 25 kg = 24 worki

Na wykończeniu podłoga samopoziomująca będzie wymagać mniej materiału, ponieważ w tym przypadku grubość jest znacznie mniejsza - od 3 do 5 mm. Jednakże podstawa cementu bez obróbki wstępnej może zająć więcej niż obliczona wartość, ponieważ cement pochłonie część ciekłej substancji.

Jak zmniejszyć zużycie?

Negatywnym czynnikiem jest wysoki koszt samopoziomujących podłóg. Na szczęście istnieją sposoby na znaczne obniżenie kosztów. Wystarczy dokładnie je zbadać, a następnie wykorzystać zdobytą wiedzę.

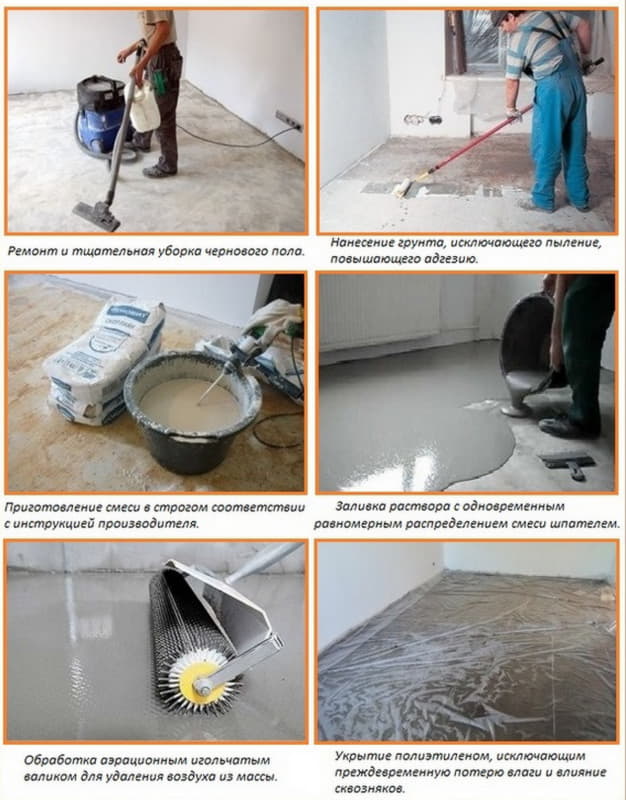

Nieproduktywne spożywanie cennego materiału może wystąpić podczas nalewania na nieprzygotowaną bazę. Straty mogą wynosić 20% lub więcej. Aby uniknąć strat, musisz wziąć na siebie całą odpowiedzialność za rozmieszczenie fundacji.

Stara podłoga powinna być dokładnie sprawdzona. Wszystkie zidentyfikowane wady muszą zostać naprawione: dziury, skorupy, wióry powinny być osadzone w roztworze, małe szczeliny - kit.

W obecności farby, oleju lub innych cieczy na podłożu stosuje się rozpuszczalnik. Na ziemi nie powinno być żadnych plam, brudu i kurzu.

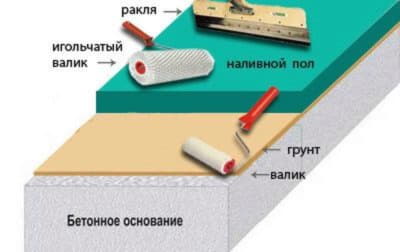

Oczyszczona powierzchnia jest zagruntowana. Operacja ta jest wykonywana po całkowitym zamrożeniu i szpachlowaniu zaprawy. W razie potrzeby podkład nanosi się na dwie warstwy.

Jeśli baza jest poważnie uszkodzona, nie trać czasu na lokalną naprawę. Najlepszym rozwiązaniem byłoby ułożenie kompletnego jastrychu. Zanim wylejesz podłogę samopoziomującą, nowy jastrych jest również zagruntowany.

Zamiast wylewki cementowej o niewielkich różnicach wysokości, można wyrównać powierzchnię pod podłogą za pomocą środka wyrównującego.

Specjaliści pracujący z samopoziomującymi podłogami, robią śmieci podczas pracy z powłokami polimerowymi. Po wylaniu bazy piasek kwarcowy wylewa się na jeszcze zamarzniętą powierzchnię. Po ustawieniu podstawy nadmiar piasku zostaje usunięty. Ta prosta technika znacznie zmniejsza zużycie mieszanki.

Na przygotowanej podstawie, używając poziomu lasera, zaznacz znak horyzontu, określ różnice wysokości, a następnie wykonaj obliczenie objętości do wypełnienia. Objętość znajdź wymaganą liczbę worków suchej mieszanki. Im dokładniejsze są pomiary i obliczenia, tym mniej błędów popełni konstruktor, a więcej środków pozostanie na inne powiązane prace.

Wykonując obliczenia, należy pamiętać o możliwościach różnego rodzaju podłóg samopoziomujących. Tak więc dla typu epoksydowego maksymalna możliwa grubość warstwy wynosi 6 mm, a dla poliuretanu tylko 3 mm.

Im cieńsza warstwa samopoziomującej podłogi, tym mniejsze zużycie materiału. Cienką warstwę można uzyskać z wysokiej jakości mieszanek sprawdzonych producentów. Pomimo faktu, że płynna mieszanina jest wypoziomowana samodzielnie, przydatne jest oznaczenie końca horyzontu za pomocą latarni nawigacyjnych. Do punktów orientacyjnych używane śruby.

Ostatnią rzeczą, która nie pozwoli na przekroczenie mieszanki, jest dokładne przestrzeganie zasad jej nalewania.

Skład mieszanin

Najlepszą podłogę płynną uzyskuje się z samowystarczalnych mieszanin. Zawierają już wszystko, co jest potrzebne do uzyskania doskonałej powłoki. Pozostaje mieszać suchą zawartość w wodzie do pożądanej konsystencji i wlać ją na podstawę.

Ze względu na wysokie koszty preferowane są często tańsze preparaty złożone. W takich mieszaninach znaczna część przypada cementowi. Działa nie jako zwykły wypełniacz i jest pełną częścią składową z unikalnym zadaniem. W tym przypadku cement dba o lepkość mieszanki.

Druga część składa się z kilku elementów. To mineralne dodatki i wypełniacze polimerowe oraz modyfikatory. Obejmuje to również piasek ułamkowy. Wymienione składniki zapewniają mieszance zdolność płynnego płynięcia, szybkiego wiązania, tworzenia jednolitego monolitu.

Specjalne dodatki mogą przekształcić uniwersalną samopoziomującą podłogę w unikalną. Na przykład rozwiązanie może uzyskać właściwości izolacji lub izolacji akustycznej, stać się mrozoodporne lub ogniotrwałe.

Przemysł krajowy oferuje klientom stosunkowo niedrogie mieszanki do podłóg samopoziomujących marki Hercules.

Suche mieszanki „Hercules” stosuje się na podłogę wykończenia pod wykończeniem. Główne cechy, oprócz kosztów demokratycznych, to:

- odporność na wilgoć;

- dobra przyczepność do dowolnych, w tym do powierzchni lakierowanych;

- elastyczność;

- brak deformacji z gwałtowną zmianą temperatury;

- siła;

- odporność na stres.

Podłoga samopoziomująca „Hercules” może być wlana do łazienki bez dodatkowych powłok.

W przygotowaniu rozwiązania nie ma nic skomplikowanego. Wystarczy postępować zgodnie z instrukcjami. Dokładne wykonywanie instrukcji producenta krok po kroku zapewnia doskonałe wyniki.

„Hercules” może być używany na terenach mieszkalnych. Przygotowując roztwór, mieszanina natychmiast reaguje z wodą. Kurz nie unosi się podczas ugniatania, obszar roboczy pozostaje czysty, co oznacza, że nie musi być dalej przetwarzany.

Profesjonalne porady

Duża podłoga zachwyci nienagannym wyglądem i długą żywotnością, jeśli:

- Dobrze przygotowana baza. Przy nakładaniu zaprawy na jastrych cementowy należy go wypoziomować i oczyścić z kurzu i tłuszczu. W przeciwnym razie rozwarstwienie wystąpi na obszarach zapylonych i zanieczyszczonych.

- Podczas pracy utrzymywana temperatura . Nie wylewaj podłóg w temperaturach poniżej zera. W roztworze mogą znajdować się kryształki lodu. Gdy temperatura wzrasta, topią się, a struktura podłogi zostaje zerwana. Ciepło również niekorzystnie wpływa na skład mieszaniny. Nadmiernie szybkie ustawienie roztworu w wysokich temperaturach prowadzi do jego niejednorodności.

- Lepiej współpracować. Jedna osoba tworzy mieszankę, druga wypełnia ją i wyrównuje. Kompozycja zaczyna twardnieć w ciągu pół godziny. Jeśli czas minie, mieszanina stanie się bezużyteczna, co pociągnie za sobą dodatkowe koszty.

Nie bój się wysokiego kosztu podłogi samopoziomującej. Niezawodna piękna i praktyczna powłoka po prostu nie może być tania. A jeśli liczysz na czas jego użytkowania (co najmniej 20 lat), okazuje się, że cena jest dość niska.

Jak wykonać podłogę samopoziomującą, patrz poniżej.