Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

Istnieją materiały budowlane, bez których nie można wykonać budowy budynków lub budowli dla różnych celów i konfiguracji. Takie produkty obejmują cement na rynku w szerokiej gamie. Wśród dostępnych list można znaleźć cement glinowy, którego popularność wynika z szeregu specyficznych cech.

Funkcje produkcyjne

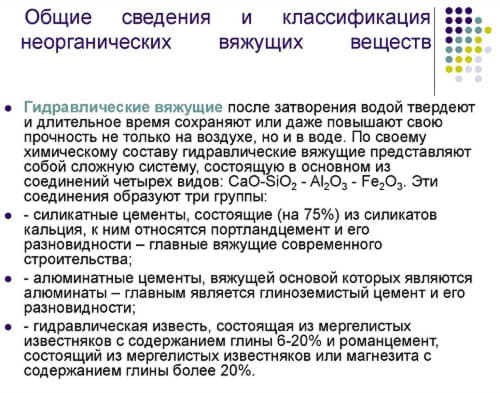

Surowce, takie jak cement, to grupa produktów, która składa się z substancji hydraulicznych na bazie glinianów i krzemianów, powstających podczas obróbki cieplnej komponentów.

Szczególne miejsce w linii tych towarów przypisuje się mieszance konstrukcyjnej typu dużej prędkości, której główną cechą jest zdolność materiału do zamarzania nie tylko w kontakcie z powietrzem, ale także w wodzie. Produkty te nazywane są cementem wysokoglinowym. Ponadto istnieją inne nazwy produktów, takie jak cement glinowy.

Produkcja surowców odbywa się w specjalnej technologii, podczas której podstawowe składniki są dodatkowo wzbogacane w tlenek glinu. Następnie kompozycja poddaje się obróbce cieplnej w piecach wielkopiecowych lub piecach łukowych, a następnie kruszy się do wymaganej wielkości cząstek. Wzór chemiczny i właściwości techniczne tych produktów pozwalają na stosowanie go do wytwarzania betonu żaroodpornego. Główną cechą charakterystyczną cementu glinowego z surowców innych marek jest odporność ogniowa, która jest kilkakrotnie wyższa niż podobnych wskaźników produktów innych firm, na przykład cementu portlandzkiego. Zdaniem ekspertów skład mieszaniny pozwala na pracę w temperaturach sięgających 1700 ° C.

Cement glinowy jest często stosowany jako jeden ze składników w różnych kompozycjach, mieszany z magnezytem lub szamotem, co pozwala na wytwarzanie hydraulicznie utwardzalnych ognioodpornych rozwiązań.

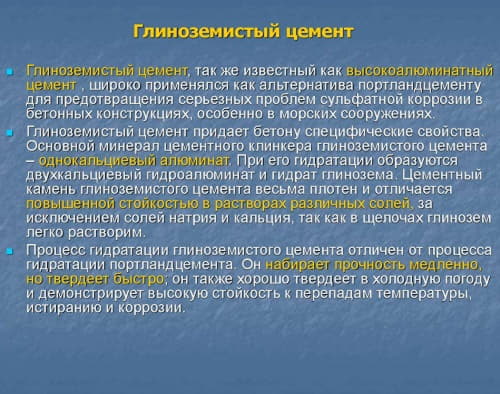

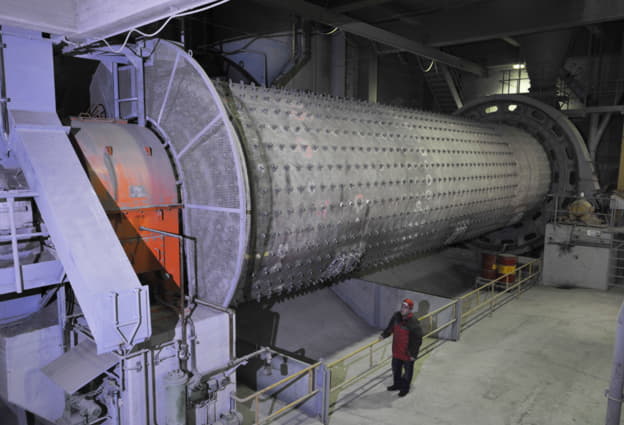

Produkcja cementu odbywa się na bazie boksytu i wapienia w połączeniu z wieloma innymi substancjami, które są odpowiedzialne za pewne właściwości kompozycji. Nowoczesne zakłady produkcyjne wykorzystują dwie metody produkcji kompozycji według GOST - spiekanie i topienie. Wybór metody produkcji opiera się na specyfice składu boksytu i poziomie zawartości w elementach różnych wtrąceń, na przykład tlenku żelaza.

Podczas wyboru drugiej metody produkcji stawia się wysokie wymagania jakości boksytu. Proces rozpoczyna się od zanurzenia kompozycji w chłodzonym wodą piecu. Gorące powietrze, którego dostarczanie następuje przez dysze, zapewnia procedurę topienia kompozycji. Po zakończeniu przetwarzania surowce są schładzane i kruszone.

Znacznie rzadziej uciekają się do metody topienia łuku, dzięki której cement staje się nieodłącznym elementem najwyższej jakości.

Po produkcji przeprowadza się dalsze przygotowanie kompozycji, które obejmuje mieszanie wszystkich składników. Następnie są granulowane lub brykietowane.

W przypadku produkcji cementu glinowego, wielkich pieców, w wyniku produkcji powstaje żużel o wysokiej zawartości tlenku glinu, który nie zawiera żelaza, ale zawiera dużą ilość krzemionki. Takie produkty mają wadę związaną z minimalną wytrzymałością kompozycji na początku jej utwardzania. W produkcji krajowej metoda uzyskiwania mieszanki cementowej przez wytapianie strumieniowe stała się bardzo popularna.

Proces spiekania jest metodą wytwarzania cementu z tlenkiem glinu w zwykłych piecach fabrycznych o niewielkim ogrzewaniu. Podczas stopniowego chłodzenia surowca, genelit, który jest jego częścią, krystalizuje i uzyskuje szklistą strukturę. Kontrola poziomu ogrzewania podczas tej metody produkcji ma zasadnicze znaczenie, ponieważ niewystarczający poziom ogrzewania przyczyni się do krystalizacji glinianów wapnia.

Przy wyjściu z urządzenia kompozycja jest granulowana. A jakość otrzymanego w ten sposób cementu pozwoli produktom wyróżnić się maksymalnymi wartościami wytrzymałości surowców.

W niektórych przypadkach stosuje się metodę topienia elektrycznego. Zaletą tej metody jest oczyszczanie kompozycji z kwasu krzemowego.

Wybierając najbardziej odpowiednią metodę produkcji cementu, oprócz analizy składu chemicznego boksytu, warto również rozważyć jakość koksu i koszt energii elektrycznej. Połączenie powyższych czynników pomoże ci wybrać racjonalną metodę wytwarzania surowców.

Skład i właściwości

Głównym elementem cementu jest glinian. Podczas krzepnięcia staje się wodorowęglanem diwapnia.

Kompozycję można podzielić na kilka typów, w oparciu o zawartość wapna:

- mieszanka o niskiej zawartości wapna, w której wskaźnik zawartości substancji jest mniejszy niż 40%;

- wysoki produkt wapienny, w którym obecność CaO przekracza 40%.

Wapień lub wapno kalcynowane stosuje się jako składnik wapna. Wysoka produkcja wapna wyróżnia się szybkim ustawianiem. Formulacje o niskiej zawartości wapna mają dłuższy proces krzepnięcia.

Ponadto początkowa wytrzymałość takich mieszanin będzie niska.

Przydziel główne pierwiastki chemiczne, które są częścią cementu glinowego:

- tlenek żelaza, którego zawartość waha się w zakresie 5-15%;

- tlenek krzemu - do 45%;

- tlenek glinu - od 20 do 50%;

- tlenek wapnia, którego procent może wynosić od 30 do 40%.

Zawartość tlenku żelaza nie jest regulowana przez GOST, ale ilość tego pierwiastka ma ogromne znaczenie dla produkcji cementu o dużej zawartości tlenku glinu.

Mieszanina ma szereg specyficznych właściwości, wśród których należy zwrócić uwagę:

- Produkty mają wysoką lepkość i wytrzymałość. Takie właściwości są nieodłącznie związane z mieszaniną dzięki obecności w substancji glinianów wapnia. Technologia krzepnięcia takiej kompozycji nie różni się od podobnego procesu z PC. Charakterystyczną cechą utwardzania cementu z tlenku glinu jest znaczące wydzielanie ciepła - w ciągu pierwszych 24 godzin wychodzi około 70% ciepła, co nie zawsze jest bezpieczne podczas budowy. Wynika to z faktu, że wzrost temperatury otoczenia o ponad 20% zmniejsza stabilność roztworu o 2 razy.

- Kompozycja tlenku glinu tworzy gęsty kamień, charakteryzujący się odpornością na agresywne media. Jednak działanie alkaliów i wapna jest dla niego szkodliwe.

- Kompozycja zaczyna twardnieć po pół godzinie po nalaniu, proces ten trwa około 12 godzin.

- Mieszanka tlenku glinu jest zalecana do stosowania w niskich temperaturach, jest to spowodowane poziomem ciepła.

- Mieszanina ma wysoką odporność na agresywne substancje gazowe i ciecze. Zachowuje swoje właściwości i strukturę w kontakcie z chlorkami, węglanami i innymi wodami dzięki wodoodporności kompozycji.

- Ponadto odporność surowców na wysokie temperatury, w tym na otwarty ogień, pozwala na scharakteryzowanie cementu jako materiału ogniotrwałego. Jego właściwości są ulepszone tylko dzięki włączeniu składników, takich jak magnezyt i ruda chromu.

- Najbardziej korzystna temperatura utwardzania kompozycji wynosi 25 ° C przy maksymalnym poziomie wilgotności.

- Zastosowanie cementu o wysokiej zawartości tlenku glinu w konstrukcji zwiększa szybkość przyczepności zaprawy do zbrojenia stalowego, co z kolei wzmacnia monolit całej struktury, wpływając pozytywnie na trwałość konstrukcji.

Jednak pomimo imponującej listy pozytywnych właściwości cementu, produkty mają kilka wad:

- Wrażliwość surowców na ciepło, przekraczająca 25 ° C, gdy kompozycja twardnieje. Może to spowodować deformację konstrukcji. Dlatego nie zaleca się używania go w gorących warunkach klimatycznych lub zaleca się wyłączenie go zimną wodą.

- Produkty mają wyższy koszt w porównaniu z komputerem, dzięki czemu jest mniej popytu.

- Większość roztworów alkalicznych będzie w stanie zniszczyć beton i kamień, które zawierają cement glinowy.

Struktura i gatunki

Podczas produkcji można uzyskać dwa rodzaje cementu glinowego. Biorąc pod uwagę zawartość zanieczyszczeń, mieszaninę klasyfikuje się w następujący sposób:

- standardowy skład;

- mieszanka o wysokiej zawartości tlenku glinu.

Możliwe jest określenie marki cementu trzy dni później po produkcji. Ponieważ produkt ma wysokie koszty, kompozycja jest sprzedawana w małych ilościach.

Kompozycja glinowa jest brązowa, żółta, zielona lub czarna. Takie różnice koloru wynikają z zawartości żelaza w mieszaninie, a odcień zależy również od wskaźnika utlenienia składników w kompozycji.

Ponadto istnieją produkty koloru białego, który ma w swoim składzie minimalną ilość żelaza.

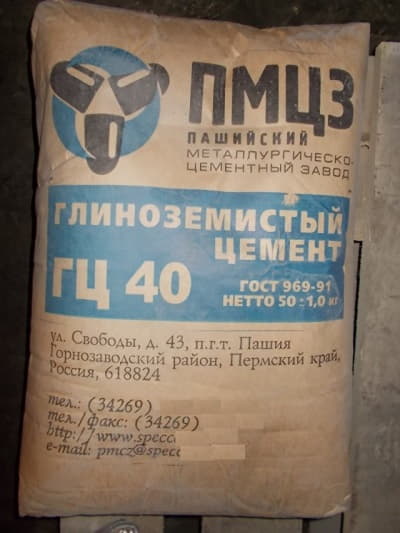

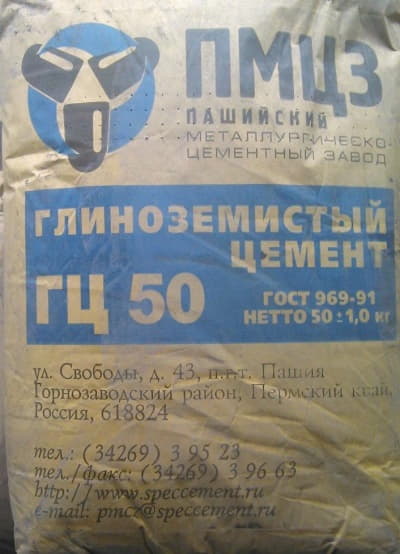

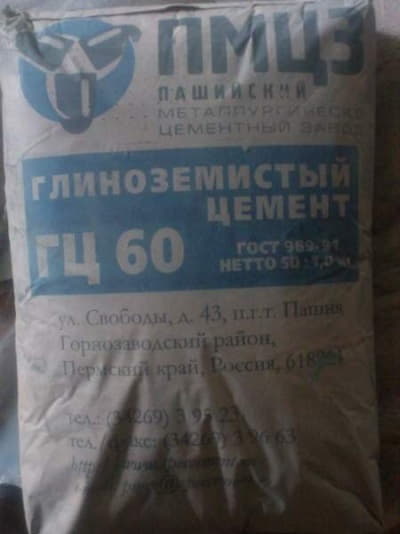

Produkty pakowane są w specjalne pojemniki lub torby. Etykietowanie produktów podlega GOST. Na tej podstawie istnieją trzy rodzaje cementu, które różnią się odpornością na ściskanie podczas obciążeń:

- HZ-40;

- HZ-50;

- HZ-60.

Cement glinowy HZ-40 charakteryzuje się wzrostem wytrzymałości w ciągu 72 godzin od 22, 5 do 40 MPa. Taka marka jest najczęściej kupowana do celów budowlanych, jej koszt jest bardziej przystępny w porównaniu z innymi markami, a dostępne właściwości będą wystarczające do wykonania zadań.

Kolejna odmiana charakteryzuje się wskaźnikami siły, które zwiększają się do 50 MPa. Cement woli działać w sektorze paliwowo-energetycznym.

Ten ostatni typ ma najwyższy poziom wytrzymałości, osiągając 60 MPa. Dzięki tej właściwości cement glinowy HZ-60 jest szeroko stosowany w przemyśle metalurgicznym i obronnym.

Ponieważ materiał ma raczej lepką strukturę, wymieszanie go zajmie więcej czasu niż w przypadku cementu portlandzkiego. Trwałość i jednorodność otrzymanego betonu zależy bezpośrednio od tego, jak długo będzie mieszane.

Do pracy z reguły mieszanka jest przygotowywana w małych ilościach, ponieważ cement nie zawiera składników, które spowalniają proces krzepnięcia. W rezultacie kompozycja zaczyna się układać wkrótce po przygotowaniu.

Wśród producentów kompozycji są następujące firmy znane na całym świecie: Ciment Fondu, Secar, Cimsa Icidac.

Zakres

Głównym obszarem eksploatacji cementu jest nadal budownictwo przemysłowe. Zapotrzebowanie na produkty w tym obszarze tłumaczy się obecnością różnego rodzaju obiektów, w których konieczne jest stosowanie surowców odpornych na wysokie efekty termiczne, czasami sięgających 1300С. Oprócz temperatury, substancje żrące mogą wpływać na materiał.

W tym przypadku właściwości i stabilność kompozycji tlenku glinu będą bardzo przydatne.

Konieczne jest podkreślenie głównych obszarów, w których działają produkty:

- Za pomocą struktury przeprowadzana jest rekonstrukcja i naprawa uszkodzonych konstrukcji mostowych o różnych poziomach złożoności i konfiguracji.

- Mieszanka cieszy się dużym zainteresowaniem w przypadkach, w których wymagana jest szybka konstrukcja konstrukcji przy nabyciu maksymalnej stabilności budynku w ciągu 3 dni.

- Cement glinowy jest używany do celów budowlanych, a mianowicie tam, gdzie potrzebne są materiały o odporności na siarczany.

- Mocowanie i mocowanie śrub kotwiących odbywa się przy użyciu kompozycji tlenku glinu.

- Wytwarzanie pojemników, które będą obsługiwane w bezpośrednim kontakcie z agresywnymi substancjami, następuje z włączeniem takiej mieszanki cementowej.

- Produkcja jest wykorzystywana w pracy przy układaniu szybów naftowych.

- Mieszanka jest stosowana jako przyspieszacz do utwardzania betonu.

- Z pomocą napraw cementu glinowego statków.

- Taką kompozycję wykonują prace naprawcze nad uszczelnieniem przecieków w skale, którym towarzyszy nadmierne zużycie wody.

- Cement jest również używany do produkcji betonu ogniotrwałego.

- Mieszanka służy do budowy konstrukcji żelbetowych.

- Cement znalazł zastosowanie w budowie struktur podziemnych i morskich.

- Produkty są stosowane jako dodatek do preparatów klejowych, które są wykonywane w dziedzinie chemii budowlanej.

- Mieszanina działa jako główny składnik w produkcji wodoodpornych i rozszerzających się kompozycji.

Jednak oprócz działalności w budownictwie przemysłowym, cement glinowy jest często używany jako wyroby budowlane w trakcie wykonywania prac związanych z budownictwem prywatnym i domowym. Rozszerzenie zakresu zastosowania materiału jest związane z indywidualnymi właściwościami surowców, ale cement gipsowo-glinowy w życiu codziennym nie jest używany ze względu na jego wysoki koszt.

Aby uzyskać maksymalne korzyści z działania tego produktu, należy wziąć pod uwagę wszystkie istniejące cechy surowców, które odnoszą się do jego składu chemicznego.

Można zauważyć następujące rodzaje prac w budownictwie prywatnym, w których właściwe jest stosowanie surowców z tlenku glinu:

- prace przygotowawcze z parapetami;

- budowa piwnic i piwnic w budynkach;

- prace związane z układaniem jastrychu na podłogi;

- przebudowa i naprawa systemu wentylacyjnego i kominów w domu;

- budowa pieców, kominków i innych rodzajów urządzeń grzewczych, często używanych w domach prywatnych.

Możesz prawidłowo nauczyć się wyrabiania zaprawy cementowej, patrząc na poniższy film.