- Funkcje produkcyjne

- Właściwości i specyfikacje

- Gatunki

- Znakowanie

- Zakres zastosowania

- Okres trwałości

- Producenci

- Wskazówki

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

Ani jeden budynek nie może obejść się bez cementu i bez względu na rodzaj domu - cegłę lub drewno. Jedyna różnica jest ograniczona tylko do wymaganej ilości mieszanki. Ten materiał budowlany jest z powodzeniem stosowany od ponad wieku ze względu na jego wysoką jakość i doskonałe właściwości operacyjne.

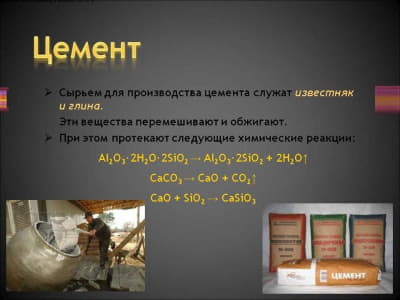

Funkcje produkcyjne

Gdy tylko ludzie zaczęli budować domy, potrzebowali kompozycji, która mogłaby trzymać kamienie i inne materiały budowlane razem. Początkowo była to zwykła glina, ale takie mieszkania były krótkotrwałe, a sam budynek wyglądał całkiem nie do opisania.

Nieco później budowniczowie odkryli, że zaprawa wapienna ma również pewne właściwości wiążące - to odkrycie dokonali starożytni Grecy i Rzymianie, a ten zauważył, że jeśli do wapna dodano popiół wulkaniczny, układanie stało się naprawdę monolityczne.

Wapno było używane w Rosji, mieszając go z gliną i wodą. Na początku XIX wieku w wyniku eksperymentu powstała mieszanka budowlana, która w swoich parametrach zbliżona jest do nowoczesnych kompozycji.

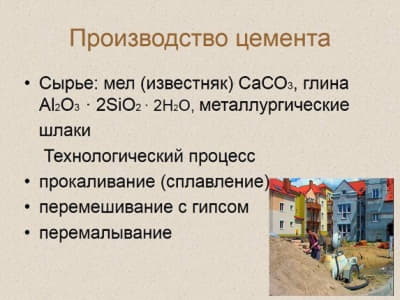

Cement jest więc definicją materiału składającego się z gliny i składników wapiennych. Są one mieszane ze sobą i poddawane długotrwałej obróbce cieplnej, po czym uzyskana masa jest mielona na proszek.

Mieszanina ma szary odcień i podczas interakcji z wodą tworzy roztwór, który po wyschnięciu staje się twardy jak kamień. Jego wyjątkową cechą jest to, że masa twardnieje tylko w warunkach wysokiej wilgotności, a proces ten może wystąpić nawet pod wodą. To, przy okazji, główna różnica między cementem a wieloma innymi spoiwami.

Na przykład gips i wapno powietrzne nabierają siły tylko w powietrzu. Jako część betonu twardnieje nie tyle dlatego, że woda odparowuje, ale raczej w wyniku reakcji z proszkiem: w tym momencie uwalniane jest ciepło i tworzą się substancje stałe lub krystaliczne. Dlatego proces mieszania samej mieszaniny jest często nazywany migawką i wcale nie rozpuszczeniem.

Monolityczna masa powstaje w wyniku hydratacji cementu, betonu nie należy suszyć w palącym słońcu - po prostu „łzy”, pękają i bardzo szybko zaczynają się kruszyć.

Aby uniknąć takich nieprzyjemnych sytuacji i zaoszczędzić pieniądze, zaleca się zwilżanie roztworu betonu, aż do całkowitego wyschnięcia.

Zajmiemy się trochę więcej o cechach produkcji.

W pierwszym etapie uzyskuje się wapień, tufy kredy, margla i wapna są uważane za najlepsze, ale nie zaleca się stosowania różnych gipsów i dolomitów - wytrzymałość cementu na ich podstawie pozostawia wiele do życzenia. Następnie surowiec miesza się z gliną w stosunku 3: 1 i otrzymaną mieszaninę przesyła się do pieca obrotowego, ogrzanego do 1400-1500 stopni.

To właśnie ta temperatura zapewnia maksymalne spiekanie, w którym składniki gliny i wapienia topią się i rozpraszają między sobą.

Po 3-4 godzinach kompozycja opuszcza piec, w tym momencie składa się z wielu grudek o różnych rozmiarach - jest to klinkier cementowy, następnie kruszy się do cząstek o wielkości mniejszej niż 100 mikronów, na tym etapie do kompozycji wprowadza się 6% gips - jest to konieczne dla nie wchłaniał wilgoci z powietrza.

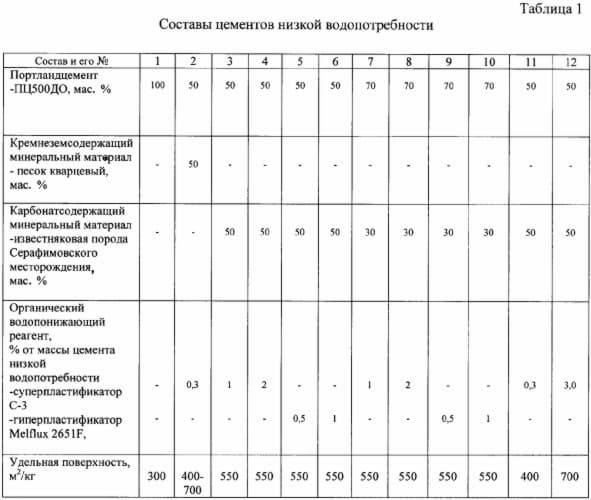

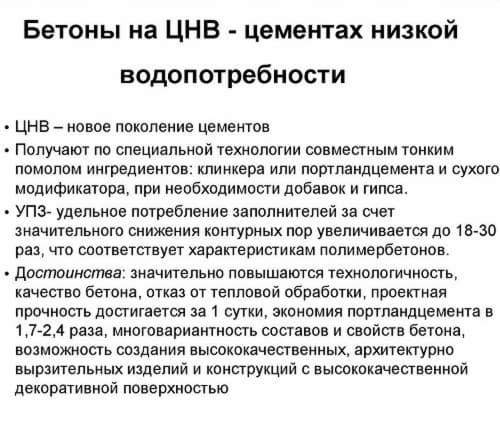

Oprócz gipsu dodaje się inne aktywne składniki, które poprawiają właściwości cementu i pozwalają na jego zastosowanie w różnych sektorach budowlanych: wszystkie dodatki dają pewne parametry cementu, na przykład hydrofobowe lub szybko twardniejące materiały budowlane, a beton jest produkowany w połączeniu z CBC.

Właściwości i specyfikacje

Rozważ podstawowe właściwości cementu.

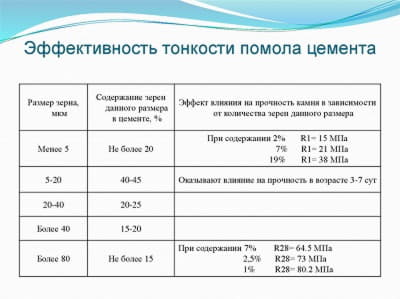

Próba szlifowania

Ten parametr określa szybkość twardnienia zaprawy cementowej i wytrzymałość powstałego kamienia. Zależność tutaj jest odwrotna - im mniej mielenia - tym szybszy proces krzepnięcia i silniejszy powstający monolit . W związku z tym ceny cementu drobnoziarnistego są wyższe.

Stopień rozdrobnienia określa się za pomocą wskaźnika powierzchni właściwej i składu ziaren, w tym celu materiał przesiewa się przez sito ultradrobne, którego rozmiary komórek nie osiągają nawet 8 mikronów, podczas gdy masę cementu należy łatwo przesiewać.

Z drugiej strony, im mniejszy jest mielenie, tym więcej wody jest potrzebne do rozcieńczenia cementu . Dlatego wprowadzenie zarówno dużych, jak i małych cząstek w zakresie od 40 do 80 mikronów do struktury jest uważane za optymalne.

Aby uzyskać szybko utwardzalny rodzaj cementu, koniecznie trzeba dodać do 25% cząstek; bardzo dokładne szlifowanie - znacznie zwiększają jego wytrzymałość i zmniejszają ryzyko korozji.

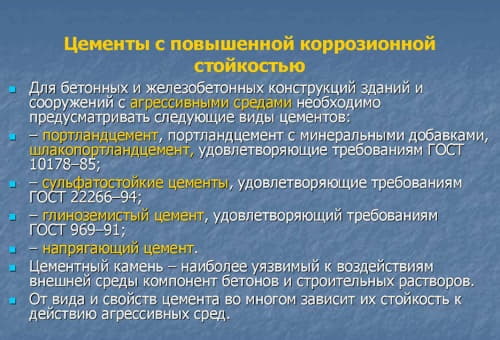

Odporność na korozję

Podczas pracy roztwory wody i kwasu mają stały wpływ na kamień cementowy, co prowadzi do korozji konstrukcji żelbetowych. Aby tego uniknąć, do kompozycji wprowadza się specjalne materiały hydroaktywne, które znacznie spowalniają, jeśli nie całkowicie łagodzą aktywność soli chemicznych, a także przyczyniają się do hydroizolacji wyrobów betonowych.

Z reguły stosowane są dodatki oparte na polimerach, które znacznie zmniejszają porowatość substancji i zwiększają jej odporność na niekorzystne czynniki zewnętrzne.

Dzięki wprowadzeniu takich komponentów cement staje się naprawdę trwałym i niezawodnym materiałem.

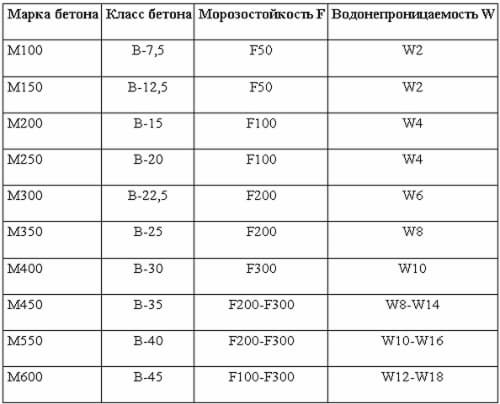

Mrozoodporność

Aby wykonać beton wysokiej jakości, konieczne jest stosowanie tylko wysokiej jakości cementu, ponieważ podczas przechowywania każda kompozycja wchłania wilgoć z powietrza w mikro dawkach. W niskich temperaturach zamarza i zwiększa swoją objętość o 7–10%, a przy powtarzającym się powtarzaniu powoduje poważne uszkodzenia betonu w przyszłości.

W warunkach stale rosnących cen materiałów budowlanych właściwość utrzymania jej wydajności pod wpływem niskich temperatur nabiera szczególnej wartości.

Nowoczesne kompozycje cementowe są tworzone w taki sposób, aby wielokrotnie wytrzymywać cykl zamrażania i rozmrażania.

Aby uzyskać dobrą odporność na mróz, do czystego cementu wprowadza się abietta sodową, smołę drzewną i inne składniki, co powoduje, że kompozycja jest odporna na zmiany temperatury i zwiększa trwałość betonu jako całości.

Do struktury wprowadzane są również specjalne dodatki napowietrzające, dzięki czemu struktura jest wzbogacona pęcherzykami powietrza, skutecznie rozwiązują problemy rozszerzania się płynu podczas krzepnięcia.

Zapotrzebowanie na wodę

Gęstość fizyczna ziaren cementu jest kilkakrotnie wyższa niż gęstość wody, dlatego gdy jest zbyt nasycona, siły kapilarne zatrzymują tylko część wilgoci wewnątrz, a reszta jest doprowadzana na powierzchnię mieszaniny. Powoduje to sedymentację cząstek, co z kolei wpływa na zmniejszenie wytrzymałości całej konstrukcji betonowej i przyczynia się do jej szybkiego zniszczenia.

Zdolność cementu do zapotrzebowania na wodę zależy od ilości płynu potrzebnego do przygotowania roztworu roboczego. Jest mierzona w procentach, na przykład w cemencie portlandzkim, ta liczba wynosi 22-28%. Jeśli zapotrzebowanie na wodę jest niskie, wówczas z takiego materiału uzyskuje się bardziej trwały i odporny na mróz beton, a jeśli ta liczba jest zbyt wysoka, wówczas materiały otrzymane z kompozycji będą się różniły w szczególności porowatością i nie będą trwały długo.

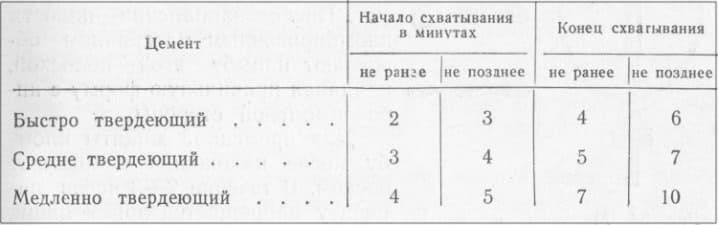

Ustawianie prędkości

Idealnie rozwiązanie powinno być ustawione i nie powinno być szybkie ani powolne. Ponadto na czas wpływają dodatki, a także objętość cieczy i temperatura powietrza. Przyjęta norma wskazuje, że zamrażanie powinno rozpocząć się 35–40 minut po wytworzeniu zawiesiny cementowej.

W celu całkowitego zestalenia trwa około 10 godzin.

Parametry wytrzymałościowe

Wskaźnik wytrzymałości cementu oblicza się metodą kompresji próbki, którą przeprowadza się przez 28 dni. Podczas testowania cementów różnych marek wytrzymałość na ściskanie jest również inna. Nowoczesny przemysł produkuje cementy, dla których wskaźnik ten wynosi 300, 600, a także 700 i 1000.

Wielu konsumentów uważa, że główną cechą cementu jest siła, na którą należy najpierw zwrócić uwagę. To nie jest tak - wszystkie parametry kompozycji mają tę samą wartość i równie wpływają na wytrzymałość i trwałość konstrukcji betonowych.

Gatunki

Nie ma oficjalnej klasyfikacji cementów. W najbardziej ogólnym znaczeniu można rozróżnić kilka grup kompozycji, których kryteria opierają się na różnych parametrach.

Tak więc, w zależności od docelowej kompozycji emitują konstrukcję ogólną i specjalne kompozycje. Jeśli podstawą jest skład, wówczas możliwe jest wyznaczenie wariantów z min. dodatki i czysty cement.

Jeśli klasyfikujemy cement w zależności od szybkości utwardzania, najczęściej stosuje się następujące opcje:

- mieszanki szybkowiążące - te o szybkości zamrażania poniżej 45 minut;

- normalnie ustawia - twardnieje przez 45–120 minut;

- wolne utwardzanie - zamrożenie w ciągu 2 godzin.

Emitują również napięte, ognioodporne, samorozprężalne cementy i wiele innych.

Zatrzymajmy się na najpopularniejszych typach:

- Biały cement jest materiałem wytwarzanym z klinkieru o niskiej zawartości żelaza, który ulega bieleniu. Jest to materiał o wyjątkowych właściwościach, może być stosowany nie tylko do klejenia powierzchni, ale także do produkcji elementów rzeźbiarskich i kolumn, a także do okładania elewacji budynku. Ze względu na kolor, użycie białego cementu pozwala poprawić estetyczny komponent powierzchni. Dodając pewne pigmenty, można uzyskać kolorowy cement.

- Wodoodporny rozszerzalny cement jest substancją o dużej szybkości wiązania i twardnienia. Jest wytwarzany w procesie jednoczesnego mielenia cementu, gipsu i wodorowęglanu wapnia. Taki cement zaczyna się wiązać już po 4 minutach od momentu wymieszania, w końcu schnie w ciągu 10 minut.

Ten materiał jest szeroko stosowany do uszczelniania szwów i ich uszczelniania.

- Wodoodporny, niekurczliwy cement - podstawowy skład składników takiego cementu jest taki sam, jednak technologia przetwarzania i produkcji sprawia, że szybkość utwardzania jest jeszcze większa - całkowite wysuszenie kompozycji zajmuje nie więcej niż 5 minut. Ta kompozycja jest używana do tworzenia powłoki hydroizolacyjnej dla produktów betonowych.

- Szybko twardniejący cement portlandzki to cement, który jest bardzo drobno zmielony, co czyni go bardziej intensywnym niż standardowy cement portlandzki. Materiał nabiera szczególnej wytrzymałości w początkowej fazie krzepnięcia - po 1-3 dniach. Najczęściej jest używany podczas przeprowadzania napraw.

- Plastyfikowany cement portlandzki jest związkiem w procesie produkcji, w którym do mielenia klinkieru wprowadza się zacieru na bazie siarczynu o stężeniu 0, 25% alkoholu, dzięki czemu mrozoodporność mieszaniny i jej plastyfikacja znacznie się zwiększają.

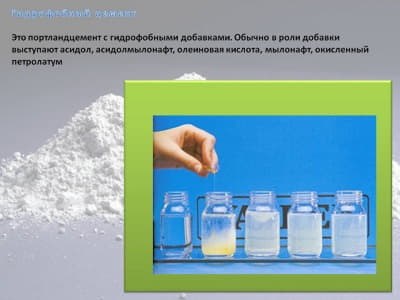

- Cement hydrofobowy - wytwarzany przez wspólne mielenie klinkieru cementu portlandzkiego i gipsu, a także wprowadzenie axilolu lub innych dodatków hydrofobowych. Absorpcja wody przez taki cement jest niska, ponieważ może być przechowywana przez długi czas nawet w warunkach wysokiej wilgotności, co nie pogarsza jego właściwości fizycznych i technicznych. Ta mieszanina nie tworzy grudek, a beton na jego podstawie nie pęka z czasem i nie rozwarstwia się.

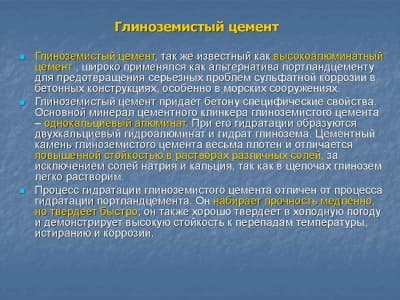

- Cement glinowy jest substancją hydrauliczną dziewiarską, która jest wykonana z surowców bogatych w tlenek glinu, zwykle wapienia lub boksytu. Materiał twardnieje w niskich temperaturach, więc jest powszechnie używany do prac naprawczych w sezonie zimowym.

- Cement magnezowy otrzymuje się z surowców bogatych w tlenek magnezu. Znalazł zastosowanie w układaniu podłóg magnezowych.

- Cement portlandzki otrzymuje się przez mielenie klinkieru cementu portlandzkiego z gipsem i specjalnymi dodatkami, technologia spalania jest zaprojektowana w taki sposób, że w otrzymanym produkcie zachowuje się wysoką zawartość krzemianów wapnia.

- Cement portlandzki Pozzolan - te materiały budowlane zawierają w swojej strukturze składniki pochodzenia wulkanicznego. Kompozycja ta szybko twardnieje zarówno na otwartym powietrzu, jak i w wodzie, podczas gdy mieszaniny na bazie takiego cementu nie dają żadnych wykwitów i są wysoce higroskopijne. Z reguły taki materiał jest używany przy wyposażaniu basenów.

- Cement kwasoodporny wykorzystuje się do produkcji piasku kwarcowego i krzemofluorku sodu, kompozycja ta jest odporna na większość kwasów mineralnych i organicznych, nie zmienia swoich właściwości w wodzie. Jednak reakcja z alkaliami zaczyna się załamywać.

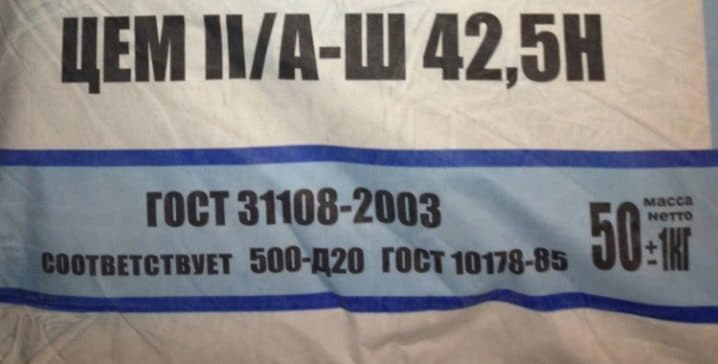

Znakowanie

Wszystkie rodzaje cementu mają specjalne oznaczenia, które odzwierciedlają ich zakres zastosowania. Znakowanie składa się z liter i cyfr.

- BPC - cement portlandzki.

- SS - cement odporny na siarczany.

- SPC - cement portlandzki żużlowy.

- GF - kompozycja hydrofobowa.

- BC jest biały.

- PL - uplastyczniony cement.

- VRTS - wodoodporny.

Stopień wytrzymałości spoiwa jest oznaczony literą „M” i liczbą, na przykład M500 - oznacza to, że taki materiał może wytrzymać obciążenie do 50 kg / m2. Zdarza się, że ta cecha jest po prostu oznaczona liczbą - 22, 5, 42, 5 lub 52, 5 - to nie jest marka, ale klasa. Pokazuje, że materiał może wytrzymać ciśnienie, na przykład 22, 5 MPa.

Litery A i B wskazują liczbę dodatkowych komponentów: A oznacza, że ich procent wynosi 6–20%, a B - od 21 do 35%.

Zakres zastosowania

Cement jest najpopularniejszym i najpopularniejszym materiałem budowlanym, jego zakres zastosowania jest praktycznie nieograniczony. Jest on stosowany w budownictwie na wszystkich etapach: budowa fundamentu, układanie piwnicy, układanie ścian, układanie dachów, instalowanie armatury wodociągowej, układanie cementu w podłodze . Używając materiału, produkowane są bloki.

Główną funkcją cementu jest wiązanie elementów konstrukcyjnych budowanych budynków, a także wyrównanie powierzchni wszystkich typów. Żaden cement nie może obejść się bez cementu, nawet najmniejszej naprawy.

Na szczególną uwagę zasługuje zakres stosowania specjalistycznych cementów:

- PTs500 - szeroko stosowany do produkcji konstrukcji z betonu zbrojonego i wyrobów betonowych, a także w budownictwie przemysłowym i cywilnym - w tych branżach stanowią najbardziej rygorystyczne wymagania dotyczące higroskopijności, mrozoodporności i trwałości mieszanek budowlanych. Ponadto cement tej kategorii jest często używany podczas prac awaryjnych i naprawczych - wynika to z wyjątkowo wysokiej wytrzymałości początkowej betonu.

- PTs500D20 - związek ten jest szeroko stosowany w budownictwie wszystkich typów: mieszkaniowym, przemysłowym i rolniczym. Materiał jest używany do produkcji prefabrykowanych konstrukcji betonowych, różnych elementów belek i sufitów.

Ponadto cement ten jest podstawowym materiałem do uprawy betonowych rozwiązań, które są stosowane podczas tynkowania i prac murarskich.

Głównymi zaletami tego cementu są mrozoodporność i wysoka odporność na korozję, dlatego marka cieszy się większą cyrkulacją niż zwykły cement portlandzki.

- PTs400D0 - tego rodzaju konstrukcje budowlane są wymagane do produkcji konstrukcji wykonanych ze zbrojonego betonu, a także do instalacji możliwych podwodnych i powierzchniowych budynków, które są narażone na znaczny wpływ soli i świeżej wody.

- PTs400D20 - niezbędny do produkcji prefabrykowanych konstrukcji żelbetowych, belek, paneli ściennych i innych materiałów potrzebnych w budownictwie.

Cement służy do układania ścieżek wiejskich, izolowania piwnic i tworzenia monolitycznej piwnicy oraz wielu innych rodzajów prac, zakres jej zastosowania jest szeroki.

Jednak każdy z nich wymaga pewnych gatunków i rodzajów cementu, dlatego konieczne jest wcześniejsze wyjaśnienie wszystkich wymagań dotyczących użytych materiałów.

Okres trwałości

Trwałość każdego cementu wynosi kilka miesięcy. Jeśli zastosujesz się do pewnych zasad, możesz użyć zaległej kompozycji. Należy jednak pamiętać, że jest to dopuszczalne tylko w przypadku układania struktur niekrytycznych. Wielu budowniczych z niewielkim doświadczeniem zawodowym kupuje cement luzem na przyszłość, ale nie jest to właściwe podejście.

Zgodnie z GOST 10178-85, każdy rodzaj cementu ma określony okres przydatności do spożycia, należy szczególnie podkreślić, że okres ten jest dopuszczalny tylko w przypadku tworzenia określonych warunków przechowywania materiału:

- do preparatów szybko twardniejących, pakowanych w worki lub pojemniki plastikowe - 45 dni;

- do cementu ogólnego przeznaczenia, pakowanie w miękkie pojemniki - 60 dni;

- do cementu szybkowiążącego luzem - 45 dni;

- do cementu luzem - 60 dni.

Pomimo dość krótkiego okresu przechowywania cementu zgodnie z GOST, w praktyce możliwe jest wydłużenie okresu trwałości znaków M200, M500, M600, M700 i M400 na sześć miesięcy lub nawet rok. Jest to możliwe w wielu warunkach, a mianowicie cement jest pakowany w całościowe miękkie opakowanie i umieszczany w magazynie w suchym pomieszczeniu.

Pakowane materiały należy układać na drewnianych stosach lub paletach z tworzywa sztucznego, zachowując odległość od palet do poziomu podłogi co najmniej 10 cm, a następnie opakowania z cementem są ostrożnie pokrywane folią plastikową, a jeszcze lepiej każde opakowanie musi być zapakowane w plastikową torbę.

Если все условия будут соблюдены, то срок годности цемента можно увеличить до нескольких месяцев. Для большего понимания последствий неправильного хранения остановимся подробнее на том, что происходит с цементом в условиях повышенной влаги и углекислого газа, который содержится в атмосфере.

Как уже было сказано, любая минерализованная щепа и цементный состав – это гигроскопичные вещества, которые хорошо впитывают влагу, при поглощении влаги из воздуха начинается процесс гидратации, при котором цемент реагирует с водой и как результат образуются кристаллогидраты. Такие материалы абсолютно не пригодны для использования .

При изготовлении цемента все базовые компоненты клинкера подвергают термообработке при температурах, достигающих 1000 градусов и выше, при этом происходит декарбонизация, то есть исходный материал расщепляется на известь, углекислоту и окисел кальция. Последний, в свою очередь, претерпевает ряд метаморфоз, вследствие которых образуется прочный цемент, а углекислота уходит в воздух.

При затяжном хранении происходит обратная реакция – углекислый газ впитывается основными компонентами цемента и как результат – снижение прочностных и эксплуатационных параметров состава.

Producenci

Сложно однозначно сказать, какие марки изготавливают самые качественные цементные смеси. Строительный рынок наполнен предложениями самых разных отечественных и иностранных производителей, каждый из которых реализует составы различных маркировок и параметров.

Еще несколько лет назад абсолютным лидером рынка цементов считался концерн Holderbank (Швейцария), в его состав входят предприятия в 70 странах мира, а объем выпускаемого цемента превышает 100 млн тонн – этот показатель равен половине общемирового производства в год. Holderbank производит цемент самого высокого качества на передовом технологическом оборудовании. Вся реализуемая продукция соответствует мировым стандартам EN 197-1.

Однако совсем недавно лидер сменился. Пальму первенства захватила французская производственная группа Lafarge, которая имеет свои заводы в странах Европы, Азии и Америки, а замыкает тройку лидеров CEMEX (Мексика).

Среди российских предприятий наибольшим спросом пользуется продукция трех марок:

- «Евроцемент груп» – это лидер отечественного сегмента, производственные мощности которого включают заводы в 16 регионах нашей страны. Пользователи отмечают, что цемент этого бренда – лучший с точки зрения соотношения цены и качества.

- «Новоросцемент» – это второй по уровню продаж отечественный изготовитель цементных смесей, его продукция реализуется в крупнейших строительных гипермаркетах самых разных российских городов фасовкой по 50 кг.

- «Сибирский цемент» – еще один известный производитель, который наладил полный цикл изготовления цементов, входит в тройку ведущих российских производителей, выпускающих на рынок только самый качественный и практичный материал.

Wskazówki

В последнее время объемы строительства резко возросли, увеличился и спрос на цемент. Это породило появление большого числа недобросовестных производителей, которые изготавливают цемент с добавлением добавок, ухудшающих его эксплуатационные свойства.

Чтобы не ошибиться, следует точно знать, как должен выглядеть хороший цемент и на что следует обращать внимание при его приобретении.

Профессионалы дают несколько актуальных рекомендаций:

- Как правило, цемент реализуют в мешках или россыпью. Предпочтительнее приобрести смесь в упаковке, поскольку на этапе хранения он был защищен от неблагоприятного воздействия внешней среды и, соответственно, сохранил свои потребительские характеристики.

- На упаковке, в соответствии с требованиями законодательства, в обязательном порядке размещается информация о производителе, дате выпуска, ГОСТе. Под рассыпным цементом может скрываться какой угодно состав.

- Если цемент приобретается большими партиями, то следует проверить каждую упаковку на предмет даты выпуска, так как в общем объеме недобросовестные продавцы могут подмешать залежавшийся цемент, а как уже было сказано, активность состава через полгода после выпуска снижаться в несколько раз.

- Свежесть цемента можно проверить самостоятельно -для этого нужно лишь стукнуть по мешку рукой, если цемент свежий, то ощущения не напоминают удар о камень. Кстати, в первую очередь каменеет цемент в самых углах упаковки, поэтому обязательно надо проверить эти участки.

- По возможности убедитесь, что цемент хранился в сухих местах с хорошим уровнем проветриваемости.

- Специалисты рекомендуют провести «опытную» проверку цемента, для этого нужно взять гидрокарбонатнонатриевую воду (к примеру, обычный «Боржоми»), выпустить из нее весь газ и замесить цементное тесто, из которого вылепить небольшие лепешки таким образом, чтобы толщина в центре составляла примерно 5 см, а по краям – 1 см. Цемент высокого качества должен начать затвердевать не позже чем через 10 минут, а его утолщенная часть за это время должна нагреться.

Если ни того, ни другого не произошло в течение получаса, откажитесь от покупки этого состава.

В следующем видео вы сможете понаблюдать за процессом производства цемента.